Дисперсное армирование бетона фибриллированным синтетическим микроволокном позволяет компенсировать недостатки бетона – образование усадочных трещин, низкую прочность при растяжении и хрупкость разрушения. В результате сравнительных испытаний установлено, что введение микроволокна Фиброфор Хай Грэйд в бетон незначительно повышает предел прочности при сжатии по сравнению с контрольным составом, но значительно увеличивается предел прочности на растяжение при изгибе (до 20%). Наиболее приемлемым расходом микроволокна для исследованного бетона является 0,9 кг/м3 .

Дисперсное армирование бетона позволяет частично компенсировать недостатки бетона как хрупкого материала: низкие значения предела прочности при растяжении, хрупкость разрушения [1–5].

Свойства дисперсно-армированного бетона значительно зависят от свойств армирующих волокон. Для повышения прочностных характеристик дисперсно-армированного бетона следует определить, как влияют характеристики волокон (длина, диаметр и их расход) на свойства бетона. В области разработок дисперсноармированных бетонов проведено много исследований, но эта тема требует дальнейшего изучения при использовании синтетических микроволокон.

На эффективность дисперсного армирования оказывает влияние отношение модулей упругости материалов волокон и матрицы, количество волокон, химическая стойкость материала фибр по отношению к материалу матрицы, геометрические характеристики фибр (длина, диаметр, рельеф поверхности), соотношение размеров армирующих волокон с размерами неоднородностей структуры матрицы. Это делает важным вопрос выбора материала волокон и фибр.

Например, полипропиленовые волокна характеризуются более низким модулем упругости и повышенной деформативностью по сравнению со стальной фиброй. Стальная фибраимеет модуль упругости в 6 раз превышающий модуль упругости бетона. Однако она подвержена коррозии. Синтетические волокна имеют ряд преимуществ по сравнению со стальной фиброй и могут успешно использоваться для ряда задач, например на открытых площадках и бетонных дорогах из-за отсутствия коррозии.

Можно выделить следующие виды композитов, где сегодня исследуется применение полипропиленового волокна: конструкционный легкий бетон [6], теплоизоляционные растворы [7], композиты для тонких армированных оболочек объемных бетонных блоков в объемно-блочном домостроении [8], тампонажные растворы [9]. В этих работах установлено положительное влияние полипропиленового волокна на прочностные характеристики легких бетонов, тампонажных растворов, сухих строительных смесей. Необходимо установить количественное влияние синтетического волокна на прочностные характеристики тяжелых бетонов транспортного строительства. В литературе, посвященной дисперсному армированию, этим вопросам уделено недостаточно внимания. Это определило направление исследований. Целью работы является изучение влияния синтетического микроволокна на свойства тяжелого бетона.

В работе использовано фибриллированное микроволокно Fibrofor High Grade на основе полиолефинов со следующими характеристиками: предел прочности при растяжении 400 МПа, модуль упругости 4900 МПа, длина волокон 19 мм, отношение длины волокна к его диаметру более 100, содержание волокон в 1 кг – более 12 млн шт., температура плавления 150оС. Технологический процесс производства этого микроволокна предполагает направленную физическую и химическую модификацию с целью придания механической прочности самому волокну и химически реакционной активности поверхности волокна к продуктам гидратации цемента. В качестве вяжущего использован портландцемент ПЦ500 Д0 Н, суперводоредуцирующая добавка на поликарбоксилатной основе. Расход добавки выбран с учетом рекомендаций для получения сборного бетона [10–13].

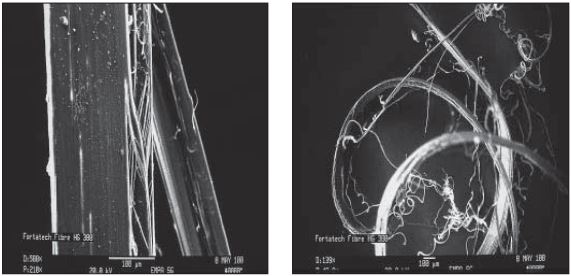

Фибрилляция волокна заключается в отделении от волокон фибрилл, что приводит к увеличению общей наружной поверхности волокна, прочность самих волокон при этом не снижается (рис. 1, 2).

При увеличении удельной поверхности микроволокон повышается их адгезия с цементным камнем. Шероховатость поверхности микроволокон и их фибрилляция могут также способствовать повышению адгезии волокна с цементным камнем.

Исследования по модифицированию синтетических волокон с целью их эффективного использования в составах цементных композитов проводятся многими учеными. Например, вопросы повышения модуля упругости, теплостойкости и гидрофильности полипропиленового волокна представлены в работе [15].

Таким образом, в настоящее время предлагаются технические решения по получению синтетических во- локон, направленные на повышение теплостойкости, прочности, снижения деформативности, повышения адгезии к цементной матрице. Разработаны принципиально новые синтетические микроволокна, применение которых в составах тяжелого бетона требует дополнительных исследований.

Известной технологической проблемой сталефибробетонов является трудность равномерного распределения волокон в объеме бетонной смеси, что приводит к образованию «ежей». Синтетические волокна образуют агрегаты или комки, состоящие из хаотически переплетенных волокон и частиц цемента. В связи с этим были изучены различные способы введения синтетического микроволокна в состав бетона. Наилучшим способом с точки зрения влияния на прочность затвердевшего бетона оказался способ введения микроволокна в сухую смесь.

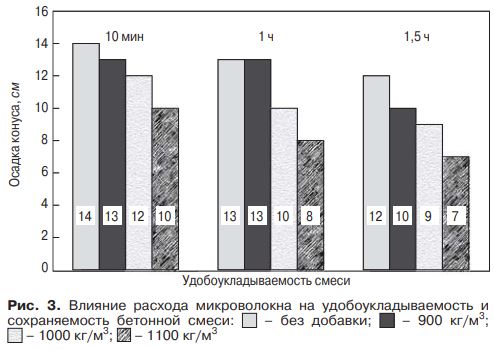

Изучено влияние расхода фибриллированного микроволокна на удобоукладываемость и сохраняемость смеси. Для оценки удобоукладываемости пробы бетонной смеси для испытаний отбирались на месте ее приготовления согласно ГОСТ 10181–2014 из средней части замеса. Испытание начиналось не позднее чем через 10 мин после отбора пробы. При контроле определялась удобоукладываемость и плотность смеси. Для определения влияния расхода микроволокна на удобоукладываемость и живучесть бетонной смеси были проведены эксперименты, результаты которых представлены на рис. 3. Расход цемента составил 395 кг/м3 , В/Ц=0,39, суперводоредуцирующая добавка в количестве 0,4%; расход синтетического микроволокна – 900, 1000, 1100 г/м3.

Из анализа литературных источников установлено, что расход, например, полипропиленового волокна может составлять до 2 кг/м3 [16]. Для нашего случая применение в составе бетона микроволокна с расходом большем, чем 1,1 кг/м3 приводило к заметному увеличению водопотребности смеси, что ведет к снижению прочности бетона. Очевидно, что на расход волокна будет влиять его длина. Из проведенных экспериментов было установлено, что одним из обязательных условий выбора расхода волокна должно быть условие сохранения водопотребности смеси, сопоставимой с контрольным составом. В противном случае увеличение водопотребности смеси сводит на нет возможности улучшения свойств бетона за счет использования фибриллированного микроволокна Fibro for High Grade.

При введении синтетического микроволокна с расходом 900 и 1000 г/м3 осадка конуса несколько уменьшилась, марка по удобоукладываемости смеси осталась прежней П3. Таким образом, из условия сохранения водопотребности смеси, целесообразно назначать расход волокна 900–1000 г/м3.

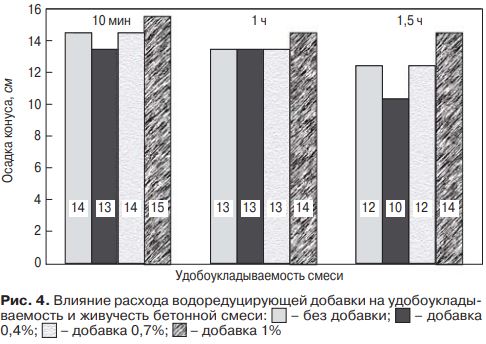

При правильном выборе расхода микроволокна не требуется добавление воды затворения для увеличения осадки конуса. Установлено, что с увеличением расхода водоредуцирующей добавки до 1% (от массы цемента) в бетонной смеси, содержащей микроволокно, продол- жительность сохраняемости смеси повышается. Это согласуется с данными об увеличении сроков схватывания смесей с высокими расходами водоредуцирующей добавки [10–13].

Для получения качественного бетона одним из необходимых условий является предотвращение образования усадочных микротрещин при твердении бетона. Доля цементного геля является определяющим факто- ром изменения объема систем [14]. Для решения этой проблемы может подойти фибриллированное микроволокно. В одном кубометре бетона при расходе волокна 0,9 кг/м3 содержится более 10 млн волокон, которые, армируя твердеющий бетон во всех направлениях, могут снижать усадку.

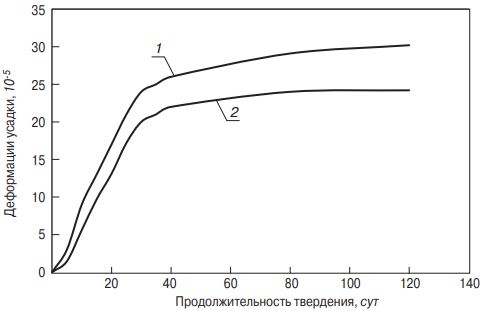

В связи с этим было изучено влияние микроволокна на усадочные деформации бетона. Цементно-песчаная матрица имела следующий состав (на 1 м3 ): портландцемент 500 кг, песок 1550 кг, вода 175 кг, суперводоредуцирующая добавка 2 кг, синтетическое фибриллированное микроволокно – 0,9 кг. Деформации усадки изме- рялись по ГОСТ 24544–81. Испытания проводились в лабораторных условиях при температуре воздуха 20оС и влажности 70%. Деформации усадки цементно-песча- ной матрицы со временем увеличивались по экспоненте (рис. 5) и в возрасте 120 сут. Достигли 30,2–10-5. Для матрицы с микроволокном деформация усадки в возрасте 120 сут составила 24,1–10-5.

Рост во времени деформаций усадки цементно-пес- чаной матрицы и дисперсноармированного бетона но- сит экспоненциальный характер. При этом деформации усадки дисперсноармированного бетона меньше, что позволяет предотвратить появление усадочных трещин. Исходя из этого, для дисперсноармированного микроволокном бетона можно предположить повышение таких характеристик как водонепроницаемость и морозостойкость.

Высокопрочные бетоны имеют опасность хрупкого разрушения конструкций, так как со снижением величины водоцементного отношения увеличивается отношение предела прочности при сжатии к пределу прочности при изгибе [11].

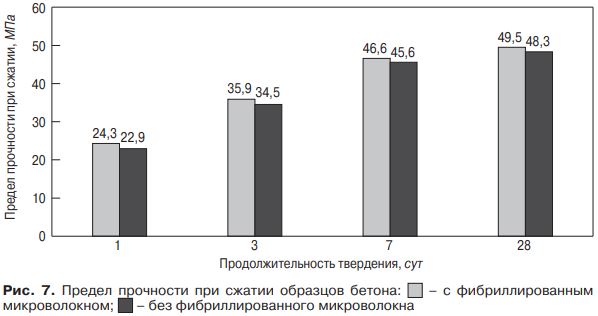

Исследование влияния микроволокна на прочностные характеристики бетона было проведено на бетонной смеси состава БСТ В40, П2. Расход цемента составил 385 кг/м3 ; Щ – 1230 кг/м3 ; П – 640 кг/м3 ; В – 150 кг/м3 ; водоредуцирующей добавки – 0,4%; волокна 900 г/м3 . Образцы бетона имели гладкую поверхность, только с верхней стороны образца можно было определить наличие микроволокна (рис. 6).

Прочность призм размером 101040 см на растяжение при изгибе соответствовала Вtb=5,2 для образцов с микроволокном и Вtb=4,4 для образцов без волокна.

Введение синтетического микроволокна Fibrofor High Grade в бетон незначительно повышает предел прочности при сжатии по сравнению с контрольным составом. Значительно увеличивается предел прочности на растяжение при изгибе (до 20%). Соответствующие результаты по определению предела прочности при сжатии и на растяжение при изгибе были получены на образцах бетона, которые были подвергнуты тепловлажностной обработке по мягкому режиму, а именно при температуре изотермической выдержки, равной 50оС.

Таким образом, дисперсное армирование бетона фибриллированным микроволокном позволяет компенсировать недостатки бетона – образование усадочных трещин, низкую прочность при растяжении и хрупкость разрушения. В результате сравнительных испытаний установлен различающийся характер разрушения образцов. После испытаний на сжатие от контрольных образцов без микроволокна легко отделялись фрагменты бетона. Дисперсноармированный бетон после потери прочности при сжатии не разрушался и сохранил целостность образцов даже при попытке многократного нагружения. Наиболее приемлемым расходом микроволокна для исследованного бетона является 0,9 кг/м3 . Для дальнейших исследований эффективности применения синтетического фибриллированного микроволокна в составе тяжелого бетона необходимо провести испытания по определению водонепроницаемости, морозостойкости, истираемости.

Список литературы

1. Пухаренко Ю.В., Пантелеев Д.А., Морозов В.И., Магдеев У.Х. Прочность и деформативность полиар-мированногофибробетона с применением аморфной металлической фибры // Academia. Архитектура и строительство. 2016. № 1. С. 107–111.

2. Клюев А.В. Сталефибробетон для сборно-монолитного строительства // Вестник БГТУ им. В.Г. Шухова. 2011. № 2. С. 60–63.

3. Лукашев Д.В., Смирнова О.М. К вопросу о деформационно-упрочненных цементных композитах // Ресурсоэнергоэффективные технологии в строитель- ном комплексе региона. 2014. № 4. С. 410–412.

4. Шангина Н.Н., Харитонов А.М. Опыт применения стеклофибробетона для реставрации декорированного подвесного потолка станции метрополитена // Материалы семинара «Проблемы реставрации и обеспечения сохранности памятников культуры и истории». 2012. С. 18–27.

5. Сарайкина К.А., Голубев В.А., Яковлев Г.И., Сычугов С.В., Первушин Г.Н. Повышение коррозионной стойкости базальтового волокна в цементных бетонах // Строительные материалы. 2016. № 1–2. С. 27–31.

6. Патент RU 2548303. Высокопрочный легкий фибробетон / Иноземцев А.С., Королев Е.В. Опубл. 20.04.2015. Бюл. № 11.

7. Патент RU 2570215. Древесно-мраморно-цементная смесь / Андреев А.В., Чалкин А.А., Андреев А.А., Колесников Г.Н. Заявл. 17.06.2014. Опубл. 10.12.2015. Бюл. № 34.

8. Патент RU 2528774. Сухая строительная смесь / Васильев С.М., Щедрин Ю.Н., Бударин В.К. Заявл. 19.06.2012. Опубл. 20.09.2014. Бюл. № 26.

9. Патент RU 2458962. Фиброармированный тампонажный материал для цементирования продуктивных интервалов, подверженных перфорации в процессе освоения скважин / Дружинин М.А., Сажина Е.М. Зуева Н.А., Кудимов И.А., Кузнецова О.Г. и др. Oпубл. 20.08.2012 Бюл. № 23.

10. Смирнова О.М. Высококачественные бетоны для предварительно напряженных железобетонных подрельсовых конструкций. Дисc. ... канд. техн. наук. Санкт-Петербург, 2013. 186 с.

11. Смирнова О.М. Высококачественные бетоны для сборных предварительно напряженных железобетонных конструкций. Изд-во РГПУ им. А.И. Герцена, 2014. 67 с.

12. Смирнова О.М. Использование минерального микронаполнителя для повышения активности портландцемента // Строительные материалы. 2015. № 3. С. 30–33.

13. Смирнова О.М., Макаревич О.Е. Выбор водоредуцирующих добавок и их расходов для высокопрочных бетонов сборных конструкций // Ресурсоэнергоэффективные технологии в строительном комплексе региона. 2014. № 4. С. 74–77.

14. Комохов П.Г., Харитонов А.М. Влияние внутренних и внешних факторов на влажностную усадку цементных систем // Academia. Архитектура и строительство. 2009. № 2. С. 95–97.

15. Angel M. López-Buendíaa, María Dolores RomeroSánchezb, Verónica Climentc, Celia Guillemb. Surface treated polypropylene (PP) fibres for reinforced concrete // Cement and Concrete Research. 2013. Vol. 54, pp. 29–35.

16. Saeid Kakooeia, Hazizan Md Akilb, Morteza Jamshidic, Jalal Rouhid. The effects of polypropylene fibers on the properties of reinforced concrete structures // Construction and Building Materials. 2012. Vol. 27. Iss. 1, pp. 73–77.

References

1. Pukharenko Yu.V., Panteleev D.A., Morozov V.I., Magdeev U.Kh. The strength and deformability of the poly-reinforced fiber-reinforced concrete using the amorphous metal fiber. Academia. Arkhitektura i stroitel’stvo. 2016. No. 1, pp. 107–111. (In Russian).

2. Klyuev A.V. Steelfiberconcrete for precast-monolithic construction. Vestnik BGTU im. V.G. Shukhova. 2011. No. 2, pp. 60–63. (In Russian).

3. Lukashev D.V., Smirnova O.M. On the question of the strain-hardened cement composites. Resursoenergoeffektivnye tekhnologii v stroitel’nom komplekse regiona. 2014. No. 4, pp. 410–412. (In Russian).

4. Shangina N.N., Kharitonov A.M. Experience of glassfiber reinforced for the restoration of the decorated ceiling subway station. Proceedings of the seminar “Problems of restoration and preservation of cultural and historical monuments”. 2012, pp. 18–27. (In Russian).

5. Saraykina K.A., Golubev V.A., Yakovlev G.I., Sychugov S.V., Pervushin G.N. The corrosion resistance increase of basalt fiber cement concrete. Stroitel’nye Materialy [Construction Materials]. 2016. No. 1–2, pp. 27–31.

6. Patent RU 2548303. Vysokoprochnyi legkiyfibrobeton [Highstrength lightweight fiber concrete]. Inozemtsev A.S., Korolev E.V. Published 20.04.2015. Bulletin No.11. (In Russian).

7. Patent RU 2570215. Drevesno-mramorno-tsementnaya smes’ [The wood-marble-cement mix]. Andreev A.V., Chalkin A.A., Andreev A.A., Kolesnikov G.N. Declared 06.17.2014. Published 12.10.2015. Bulletin No.34. (In Russian).

8. Patent RU2528774. Sukhaya stroitel’naya smes’ [Dry mortar]. Vasil’ev S.M., Shchedrin Yu.N., Budarin V.K. Declared 19.06.2012. Published 20.09.2014. Bulletin No. 26. (In Russian).

9. Patent RU 2458962. Fibroarmirovannyi tamponazhnyi material dlya tsementirovaniya produktivnykh intervalov, podverzhennykh perforatsii v protsesse osvoeniya skvazhin [Fiber reinforced backfill material to cement production intervals, subject to the perforations in the course of development wells]. Druzhinin M.A., Sazhina E.M., Zueva N.A., Kudimov I.A., Kuznetsova O.G. i dr. Published 20.08.2012 Bulletin No. 23. (In Russian).

10. Smirnova O.M. High-quality concrete for prestressed concrete under-rail designs. Cand.Diss. (Engineering). Sankt-Petersburg. 2013. 186 p. (In Russian).

11. Smirnova O.M. Vysokokachestvennye betony dlya sbornykh predvaritel’no napryazhennykh zhelezobetonnykh konstruktsii [High-quality concrete for precast prestressed concrete structures]. RGPU im. A.I. Gertsena. 2014. 67 p.

12. Smirnova O.M. The use of mineral micro-filler for increasing the activity of Portland-cement. Stroitel’nye Materialy [Construction Materials]. 2015. No. 3, pp. 30–33. (In Russian).

13. Smirnova O.M., Makarevich O.E. Selection of water-reducing additives and their costs for high-strength concrete prefabricated. Resursoenergoeffektivnye tekhnologii v stroitel’nom komplekse regiona. 2014. No. 4, pp. 74–77. (In Russian).

14. Komokhov P.G., Kharitonov A.M. The influence of internal and external factors on the humid shrinkage of cement systems. Academia. Arkhitektura i stroitel’stvo. 2009. No. 2, pp. 95–97. (In Russian).

15. Angel M. López-Buendíaa, María Dolores RomeroSánchezb, Verónica Climentc, Celia Guillemb. Surface treated polypropylene (PP) fibres for reinforced concrete. Cement and Concrete Research. 2013. Vol. 54, pp. 29–35.

16. Saeid Kakooeia, Hazizan Md Akilb, Morteza Jamshidic, Jalal Rouhid. The effects of polypropylene fibers on the properties of reinforced concrete structures. Construction and Building Materials. 2012. Vol. 27. Iss. 1, pp. 73–77.